本文只专题讨论客户对COB集成封装LED显示面板散热不好的质疑。COB集成封装(COBIP)技术在解决LED显示面板导热问题上可以达到什么水平?在解决LED显示面板的导热和热均分布问题上,是否还有比它更好的技术?本文的讨论范围仅限于LED显示领域。

一、COBIP技术显著提升了LED显示面板的导热能力

在实际业务活动中,客户经常会说到COB散热不如SMD好,问题真的是这样吗?这里所说的COB, 指的是COBIP还是COBLIP?

如果我们反问COB为什么散热不好,SMD为什么就散热好,恐怕没人能拿得出像样的论点和论据。那为什么客户会形成这种印象呢?主要原因还是行业传统技术对COB集成封装技术的一种误导化宣传产生了一定效果,个中动机也是可以理解的。

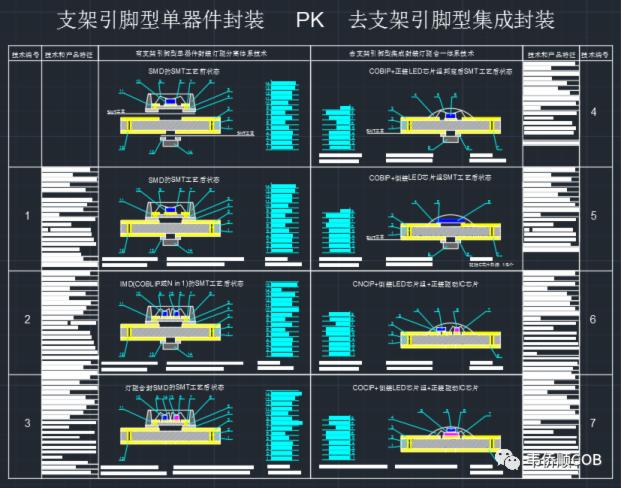

2016年开始的产业问题研究,我们针对LED显示面板的散热和热均分布问题进行过认真思考,我们认为散热问题的根本在于解决导热问题,只要能把LED显示面板的内热尽快导出来,散是有很多解决方案的。因此我们建立了LED显示面板的两种封装体系化技术下的各种封装技术的像素微循环系统功能结构模型,分别推导出它们各自的像素总热工作模型,进而量化性地研究它们的导热能力,见图一。

图一

图一中以两大体系化封装技术为主线,左边一列是支架引脚型单器件封装体系技术,其中有1号SMD技术、2号IMD(COBLIP或N in 1)技术、3号灯驱合封SMD技术。右边一列是去支架引脚型集成封装体系技术,其中有4号COBIP+正装LED芯片技术组合,5号COBIP+倒装LED芯片技术组合,6号CNCIP+倒装LED芯片+正装驱动IC芯片技术组合,7号COCIP+倒装LED芯片+正装驱动IC 芯片技术组合。

COBIP技术是去支架引脚型集成封装体系技术下的第一代技术,它是一个半去支架引脚化的集成封装技术。上述的4号和5号技术就是它的两个技术变型。

在正式对上述不同的封装技术进行导热效果评估前,我们先来了解以下的一些基本概念。

LED显示像素的基本功能:首先实现持续稳定的LED芯片可控点亮,其次实现良好的像素热工作模型。

点亮是电学功能,我们希望获得更高的光效、更好的光学一致性、更快的动态响应速度和持续长久的可靠性。对此会在其它文章中专题讨论。

良好的像素热工作模型就是能快速将像素内产生的热负荷导出,它涉及到封装技术使用哪些和多少导热性材料、是否有尽量短的热传导路径和尽可能少的接触热阻界面。

像素微循环系统功能结构模型可以很好地反映出LED芯片的电学功能的实现和推导出我们所需要的像素热工作模型。

材料的导热系数:

在各封装技术中,每个厂家使用的封装材料导热系数是不一样的,见图二所列。为对比简单起见,我们先假设所有的封装厂家的封装技术所使用的材料都是一样的,这样我们只需先关注热传导路径的长短和接触热阻界面的多少的比较。

图二

接触热阻: 当热量流过两个相接触的固体的交界面时,界面本身对热流呈现出明显的热阻,称为接触热阻。接触热阻的大小与接触材料表面的精细度有关,精细度越高,接触面积越大,接触面之间的间隙内空气残留越少,热阻值就越低。

芯片级接触热阻 :在封装胶体内部产生的接触热阻。主要产生在邦定导线或芯片电极与各种材料的焊接表面。

器件级接触热阻 :在封装胶体外部产生的接触热阻。产生在封装器件的支架引脚与显示面板PCB上电路铜箔的焊接表面。

一般来说单位面积上的器件级引脚焊接的接触热组值要大于芯片级电极焊接的接触热阻值。因为芯片级的电极焊接接触热阻界面更加细腻,器件级引脚焊接接触热阻界面会更粗糙。

下面就按图一中封装技术编号的顺序找出相对应的封装技术LED显示面板像素总热工作模型:

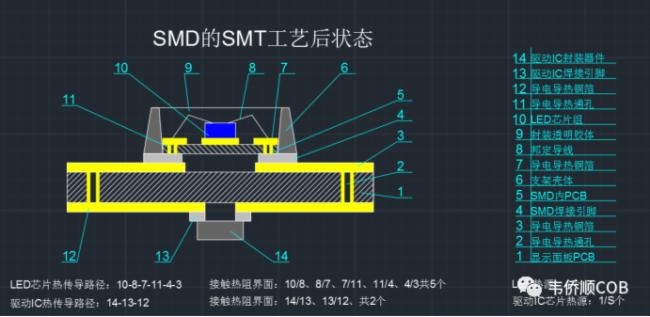

1.1号SMD封装技术像素总热工作模型

SMD封装技术的像素微循环系统功能结构模型如图三所示:

图三

从图三可知:SMD封装技术的LED显示面板的热源主要来自于两个部分:一个是SMD器件内的1个LED芯片组10,另一个就是驱动IC封装器件14。如果一个驱动IC封装器件控制S个LED芯片组的话,那么均摊到每个像素产生的热源就是1个LED芯片组+1/S。

LED芯片组10的热传导路径:10-8-7-11-4-3, 热量流经了6种材料,这6种材料产生的接触热阻界面10/8、8/7、7/11、11/4、4/3为5个,其中4个是芯片级,1个是器件级。

驱动IC封装器件14的热传导路径:14-13-12,热量流经了3种材料,这3种材料产生的接触热阻界面 14/13、13/12为2个,且都是器件级的。

像素总热工作模型为9种材料参与热传导+7个接触热阻界面(4个芯片级+3个器件级)。

由于1颗驱动IC封装器件要控制S个LED芯片组,所以控制每个LED芯片组的电路长短不一,短的电路产生的热量少,长的电路产生的热量多,驱动IC封装器件热负载大,在器件引脚焊接区周边产生高温聚集区,显示面板会有严重的热分布不均问题,容易导致焊接区周边的LED芯片组光衰加快,进而出现光斑现象。

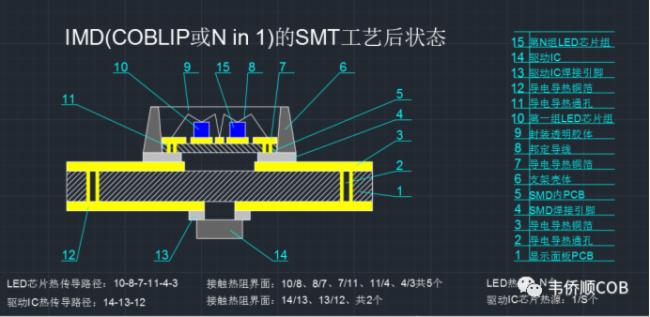

2.2号IMD(COBLIP或N in 1)封装技术像素总热工作模型

IMD封装技术的像素微循环系统功能结构模型如图四所示:

图四

从图四可知:IMD封装技术的LED显示面板的热源主要来自于两个部分:一个是IMD器件内的N个LED芯片组10或15,另一个就是驱动IC封装器件14。如果一个驱动IC封装器件控制S个LED芯片组的话,那么均摊到每个像素产生的热源就是1个LED芯片组+1/S。

每个LED芯片组的热传导路径:10-8-7-11-4-3, 热量流经了6种材料,这6种材料产生的接触热阻界面10/8、8/7、7/11、11/4、4/3为5个,其中4个是芯片级,1个是器件级。

驱动IC封装器件14的热传导路径:14-13-12,热量流经了3种材料,这3种材料产生的接触热阻界面 14/13、13/12为2个,且都是器件级的。

像素总热工作模型为9种材料参与热传导+7个接触热阻界面(4个芯片级+3个器件级)。

由于1颗驱动IC封装器件要控制S个LED芯片组,所以控制每个LED芯片组的电路长短不一,短的电路产生的热量少,长的电路产生的热量多,驱动IC封装器件热负载大,会在器件引脚焊接区周边产生高温聚集区,显示面板有严重的热分布不均问题,容易导致焊接区周边的LED芯片组光衰加快,进而出现光斑现象。

尽管IMD与SMD的像素总热工模型是一样的,但在IMD封装器件内有N个LED芯片组,而一般IMD器件焊接引脚数量均摊到每个像素上会比SMD器件少一半(主流的IMD封装器件一般是4像素8引脚)。一方面封装器件内热源增多,热负荷增大,另一方面热排放需要的IMD器件焊接引脚数量减少,热排放路径上会产生严重的热阻塞,实际散热效果比SMD差很多。在亮度和设计要求相同的情况下,IMD器件像素光衰减会比SMD更快。

IMD技术由于在支架结构内PCB板5上采用了COB有限集成封装技术,即COBLIP(Chip On Board Limited Integrated Packaging),客户所说的COB散热不如SMD指的就应该是这种情况,而不是后面说到的COBIP情况。

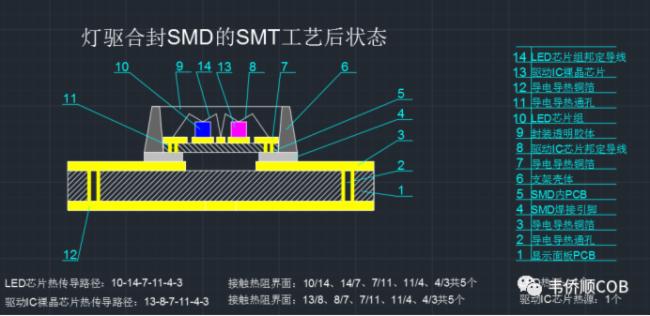

3.3号灯驱合封SMD封装技术像素总热工作模型

灯驱合封SMD封装技术的像素微循环系统功能结构模型如图五所示:

图五

从图五可知:灯驱合封SMD封装技术的LED显示面板的热源来自于两个部分:一个是灯驱合封SMD器件内的1个LED芯片组10和一个驱动IC裸晶芯片13。灯驱合封SMD是静态的非扫描技术。

LED芯片组10的热传导路径:10-14-7-11-4-3, 热量流经了6种材料,这6种材料产生的接触热阻界面10/14、14/7、7/11、11/4、4/3为5个,其中4个是芯片级,1个是器件级。

驱动IC裸晶芯片13的热传导路径:13-8-7-11-4-3,热量流经了6种材料,这6种材料产生的接触热阻界面 13/8、8/7、7/11、11/4、4/3为5个,其中4个是芯片级,1个是器件级。

像素总热工作模型为8种材料参与热传导+9个接触热阻界面(8个芯片级+1个器件级)。

因为LED芯片组10和驱动IC裸晶芯片13都有相同的热传导材料7-11-4-3。

为什么在灯驱合封SMD像素的总热工作模型内的器件级接触热阻界面只有一个,是因为LED芯片组10和驱动IC裸晶芯片13都是通过同样的4/3器件级接触界面散热的。

通过图五我们对比SMD和IMD发现,这三种封装技术的LED芯片组的热传导路径长短都是一样的,而驱动IC的热传导路径发生了以下变化:

首先驱动IC由SMD和IMD的器件级转换为灯驱合封SMD的裸晶级,驱动IC封装器件不再被布局到LED显示面板点阵像素的背面上,而是以裸晶的形式被放置到每一个显示像素单元内,与LED芯片组一起进行同像素内平面布局。其次接触热阻界面发生了变化,芯片级的接触热阻界面增加了,器件级的接触热阻界面减少了。

由于1颗驱动IC只控制1个LED芯片组,使驱动IC的热负荷降低,发热量也相应降低。而且控制每个LED芯片组的电路长短是一致的。相同要求条件下,灯驱合封SMD封装器件内的热量不会比SMD器件高很多,同时解决了SMD和IMD显示面板的热量分布不均问题。

综合来说,在支架引脚型单器件封装体系技术框架内,灯驱合封SMD的像素总热工作模型与SMD和IMD相比较理论上具有优势,最重要的是它开启了解决热均分布的思路。实际应用的散热效果目前缺少实案数据,很难做出评估。但有一点是肯定的,限制了它的商业化大规模应用的原因不是它的像素总热工作模型的优劣,而是封装器件的失效率太高原因导致的,从生产厂家得到的器件失效率数据是3000/PPM。

到此支架引脚型单器件封装体系技术下的SMD、IMD和灯驱合封SMD三种封装技术的像素总热工作模型都已总结出来了,下面要继续找出去支架引脚型集成封装体系技术下的各种封装技术LED显示面板的像素总热工作模型:

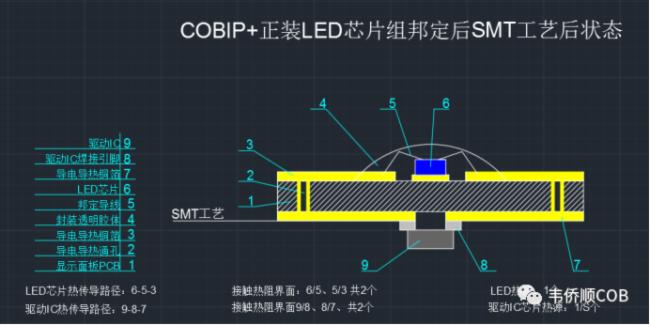

4.4号COBIP(Chip On Board Integrated Packaging)+ 正装LED芯片组技术组合像素总热工作模型

COBIP+正装LED芯片组技术组合的像素微循环系统功能结构模型如图六所示:

图六

从图六可知: COBIP+正装LED芯片组技术组合的LED显示面板的热源主要来自于两个部分:一个是像素内的1个LED芯片组6,另一个就是驱动IC封装器件9。如果一个驱动IC封装器件控制S个LED芯片组的话,那么均摊到每个像素产生的热源就是1个LED芯片组+1/S。

LED芯片组6的热传导路径:6-5-3, 热量流经了3种材料,这3种材料产生的接触热阻界面6/5、5/3为2个,都是芯片级的。

驱动IC封装器件9的热传导路径:9-8-7,热量流经了3种材料,这3种材料产生的接触热阻界面 9/8、8/7为2个,且都是器件级的。

像素总热工作模型为6种材料参与热传导+4个接触热阻界面(2个芯片级+2个器件级)。

由于1颗驱动IC封装器件要控制S个LED芯片组,所以控制每个LED芯片组的电路长短不一,短的电路产生的热量少,长的电路产生的热量多,驱动IC封装器件热负载大,在器件引脚焊接区周边产生高温聚集区。与SMD和IMD封装技术一样,显示面板也有严重的热分布不均问题,容易导致驱动IC焊接引脚周边的LED芯片组光衰加快,进而出现光斑现象。

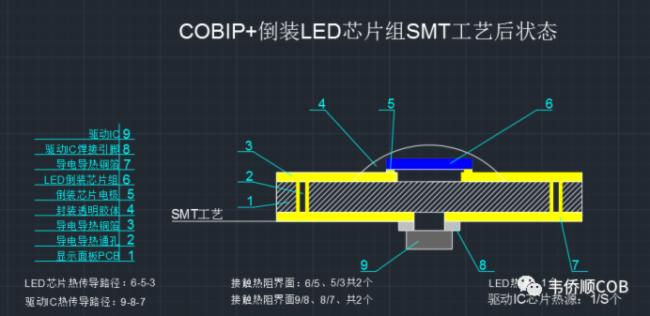

5.5号COBIP+倒装LED芯片组技术组合像素总热工作模型

COBIP+倒装LED芯片组技术组合的像素微循环系统功能结构模型如图七所示:

图七

从图七可知: COBIP+倒装LED芯片组技术组合的LED显示面板的热源主要来自于两个部分:一个是像素内的1个LED芯片组6,另一个就是驱动IC封装器件9。如果一个驱动IC封装器件控制S个LED芯片组的话,那么均摊到每个像素产生的热源就是1个LED芯片组+1/S。

LED芯片组6的热传导路径:6-5-3, 热量流经了3种材料,这3种材料产生的接触热阻界面6/5、5/3为2个,都是芯片级的。

驱动IC封装器件9的热传导路径:9-8-7,热量流经了3种材料,这3种材料产生的接触热阻界面 9/8、8/7为2个,且都是器件级的。

像素总热工作模型为6种材料参与热传导+4个接触热阻界面(2个芯片级+2个器件级)。

由于1颗驱动IC封装器件要控制S个LED芯片组,所以控制每个LED芯片组的电路长短不一,短的电路产生的热量少,长的电路产生的热量多,驱动IC封装器件热负载大,在器件引脚焊接区周边产生高温聚集区。与SMD和IMD以及COBIP+正装LED芯片组技术组合一样,显示面板也存在严重的热分布不均问题,容易导致驱动IC焊接引脚周边的LED芯片组光衰加快,进而出现光斑现象。

至此我们已可用4号和5号技术的像素总热工作模型对比1号和2号技术的像素总热工作模型所得到的接近量化的新认知结果来回答客户,汇总数据见表一。

表一:

像素总热工作模型 | ||

封装技术 | 参与热传导材料数量 | 接触热阻界面数量 |

支架引脚型单器件封装灯驱分离体系技术 | ||

1号 SMD | 9 | 7(4个芯片级+3个器件级) |

2号 IMD | 9 | 7(4个芯片级+3个器件级) |

去支架引脚化单集成封装灯驱合一体系技术 | ||

4号 COBIP+正装LED芯片组 | 6 | 4(2个芯片级+2个器件级) |

5号 COBIP+倒装LED芯片组 | 6 | 4(2个芯片级+2个器件级) |

从表一中可以看到:4号和5号技术的像素总热工作模型是一样的,优于1号和2号技术的像素总热工作模型。

理由1:参与热传导的材料数量减少,减少程度为(9-6)/9=33%,因而热传导路径短,增强了导热能力。

理由2:显著减少了总接触热阻界面数量,减少程度(7-4)/7=43%,更有利于导热。

其中芯片级接触热阻界面减少了(4-2)/4 = 50% ,器件级接触热阻界面减少了 (3-2)/3 = 33%。

理由3: 4号和5号技术像素导热采用的是封装胶体内直接排热技术,LED芯片组热源与邦定导线和PCB铜箔线路之间是在封装胶体内直接连接的。而1号和2号技术的LED芯片组热源是通过封装胶体外器件焊接引脚与PCB铜箔间接连接的,所以是间接排热技术。

理由4:1号、2号、4号、5号技术的驱动IC封装器件的热传导路径和接触热阻界面的状态都是一样的,像素总热工作模型优化效果的改变完全来自于封装技术的去支架引脚化努力,而并非来自于COB技术。因为2号、4号、5号技术都使用了COB封装工艺,但在有支架引脚和去支架引脚技术体系中,发生了明显不一样的效果,COB集成封装明显好于COB有限集成封装,即COBIP好于COBLIP(IMD或N in 1)。

至此我们通过上述每种封装技术对应的LED显示面板的像素总热工作模型研究了热源、热传导路径和接触热阻界面对导热和热均分布的影响,得出以下认知。

第一:SMD、IMD、COBIP三种封装技术LED显示面板产生的热源都是一样的,主要来自于LED芯片组和驱动IC封装器件。由于上述这三种封装面板技术都是扫描驱动显示技术,一颗驱动IC要驱动S个LED芯片组,所以存在驱动IC封装器件热负载大的问题和驱动电路长短不一致导致的热分布不均问题,这样会在驱动IC封装器件周边产生局部的LED芯片组光衰加快,导致对应的驱动IC部位的显示像素出现光斑现象,引起LED显示屏在使用一段时间后出现的光学不一致性问题。

第二:通过上述三种封装技术显示面板的像素总热工作模型对比得出:

COBIP的导热技术好于SMD,最差的就是IMD。再次强调IMD实际上也是COB封装的一种形式,它归属于COB有限集成封装,即COBLIP技术,在封装技术体系化分类上归类于支架引脚型单器件封装体系技术,与COBIP技术有着本质上的区别。

现在我们重新回到参与热传导材料的导热系数讨论,之前为了对比的简单化,我们做了两个体系技术下的封装技术都使用了相同的导热系数材料假设:

但实际情况是SMD和IMD封装器件更多使用的是铁质焊接引脚、镀镍或镀银工艺处理、用锡来焊接。由于过度的价格竞争原因,鲜有厂家再使用铜质和镀银工艺引脚,除非客户有特殊要求。这里列出SMD和IMD参与封装的散热材料有铜、锡、铁、镍、银,它们的导热系数如下:

铜:401

锡:64

铁:42-90

镍:90

银:429

而COBIP封装技术使用有铜线、铝线、金线和PCB线路沉金处理工艺来参与导热,它们的导热系数如下:

铜:401

铝:237

金:317

一般从封装技术使用的导热材料和PCB板的线路处理工艺材料导热系数对比,同样可以看出:

COBIP技术应好于SMD和IMD技术。

现阶段由于COBIP技术在解决LED显示面板的失效问题、导热问题以及耐光衰问题上所表现出的优异能力,正在成为行业头部企业追捧的热门技术。COBIP + LED倒装芯片组技术组合会逐步成为中高端Mini LED显示产品、中高端LED户外小间距显示产品、中高端LED户外显示产品的主流技术,也正在被广泛应用于LCD背光面板的制造工艺上。

尽管COBIP技术已极大地优化了LED显示面板的导热性能,然而美中不足之处是没有解决好LED显示面板上的热均分布问题,下面就是本文题目所要介绍的比COBIP更好的CNCIP和COCIP技术。

二、CNCIP和COCIP技术是LED显示面板最好的导热和热均分布技术

这里的CNCIP和COCIP是去支架引脚型集成封装体系技术下的第二代技术,它是一个全去支架引脚化的集成封装技术,即图一中右边列出的6号和7号技术。

下面就来讨论这2种技术的像素总热工作模型。

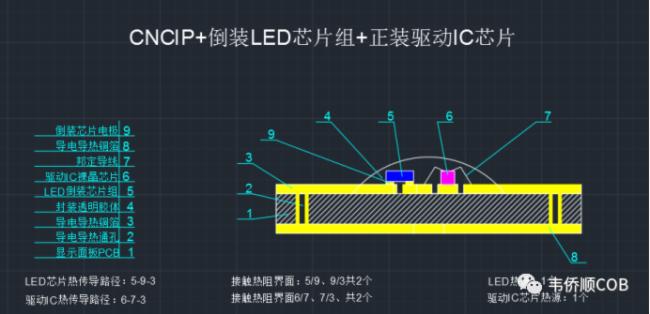

1.6号CNCIP(Chip Next to Chip Integrated Packaging)+ 倒装LED芯片组+正装驱动IC芯片技术组合像素总热工作模型

CNCIP+倒装LED芯片组+正装驱动IC芯片技术组合的像素微循环系统功能结构模型如图八所示:

图八

从图八可知:CNCIP+倒装LED芯片组+正装驱动IC芯片技术组合的LED显示面板的热源来自于两个部分:一个是像素内的1个LED芯片组,另一个就是驱动IC裸晶芯片。该技术组合也是静态非扫描技术。

LED芯片组的热传导路径:5-9-3, 热量流经了3种材料,这3种材料产生的接触热阻界面5/9、9/3为2个,都是芯片级的。

驱动IC裸晶芯片热传导路径:6-7-3,热量流经了3种材料,这3种材料产生的接触热阻界面 6/7、7/3为2个,也都是芯片级的。

像素总热工作模型为5种材料参与热传导+4个接触热阻界面(4个都是芯片级)。

由于1颗驱动IC裸晶芯片只控制1个LED芯片组,所以控制每个LED芯片组的电路长短是一致的,每个像素的热负载也都是一样的,解决了SMD、IMD和COBIP都存在的LED显示面板热分布不均问题。

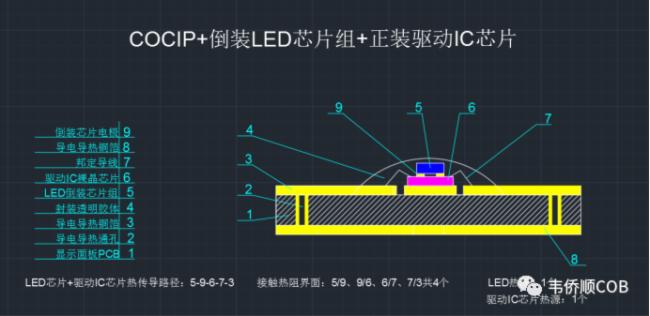

2.7号COCIP(Chip On Chip Integrated Packaging)+ 倒装LED芯片组+正装驱动IC芯片技术组合像素总热工作模型

COCIP+倒装LED芯片组+正装驱动IC芯片技术组合的像素微循环系统功能结构模型如图九所示:

图九

从图九可知:COCIP+倒装LED芯片组+正装驱动IC芯片技术组合的LED显示面板的热源来自于两个部分:一个是像素内的1个LED芯片组,另一个就是驱动IC裸晶芯片。该技术组合也是静态非扫描技术。

LED芯片组和驱动IC裸晶芯片的热传导路径首次合成到一起:5-9-6-7-3, 热量流经了5种材料,这5种材料产生的接触热阻界面为5/9、9/6、6/7、7/3为4个,且都是芯片级的。

像素总热工作模型为5种材料参与热传导 + 4个接触热阻界面(4个都是芯片级)。

由于1颗驱动IC裸晶芯片只控制1个LED芯片组,所以控制每个LED芯片组的电路长短是一致的,每个像素的热负载也都是一样的,同样也解决了SMD、IMD和COBIP都存在的热分布不均问题。

同样我们也可以把6号、7号技术的LED显示面板像素总热工作模型与4号、5号技术进行对比,见表二。

表二:

像素总热工作模型 | ||

封装技术 | 参与热传导材料数量 | 接触热阻界面数量 |

半去支架引脚化集成封装技术 | ||

4号 COBIP+正装LED芯片组 | 6 | 4(2个芯片级+2个器件级) |

5号 COBIP+倒装LED芯片组 | 6 | 4(2个芯片级+2个器件级) |

全去支架引脚化集成封装技术 | ||

6号 CNCIP+倒装LED芯片组+驱动IC裸晶 | 5 | 4(4个芯片级) |

7号 COCIP+倒装LED芯片组+驱动IC裸晶 | 5 | 4(4个芯片级) |

从表二可以看到:CNCIP和COCIP相比较COBIP技术而言,已实现LED显示面板的全去支架引脚化集成封装技术,显示面板后已完全没有了驱动IC器件的布局,而是与LED芯片组一起完成了裸晶级的像素内集成布局;COBIP仅仅实现了LED显示面板的半去支架引脚化封装技术,显示面板后可见驱动IC器件的不规则布局。CNCIP和COCIP比COBIP的像素总热工作模型又有了显著优化,不仅进一步提升了LED显示面板的导热能力,而且还解决了LED显示面板的热均分布问题。

原因1:参与热传导的材料环节再减少了(6-5)/6=17%,进一步缩短了热传导路径,增强了散热能力。

原因2:尽管没有减少接触热阻界面的数量,4=4,但将COBIP技术的两个器件级的接触热组界面转化为芯片级的接触热组界面,也是行业首次出现的全芯片级接触热阻界面,所有的导热活动都是在封装胶体内部直排完成的,进一步减少的热阻值,更有利于导热。

所以目前CNCIP和COCIP技术不仅是最好的LED显示面板导热技术,也是唯一可以解决LED显示面板热均分布问题的技术。这一技术将会成为高端LED显示面板的应用技术。 声明:文章来源自【投影时代】,转载此文是出于传递更多信息之目的。若有来源标注错误或侵犯了您的合法权益,请与我们联系,我们将及时更正、删除,谢谢。

声明:文章来源自【投影时代】,转载此文是出于传递更多信息之目的。若有来源标注错误或侵犯了您的合法权益,请与我们联系,我们将及时更正、删除,谢谢。